摘 要:本文通过对石钢60t转炉→LF→VD→CC生产技术进行研究,对全流程进行工艺优化。通过严格控制原辅料和钢包使用,进行钢水扒渣,调整精炼渣系,设备优化改造等一系列手段,实现了高端GCr15轴承钢的稳定生产。产品氧含量达到6×10-6以下,Ti含量≤13×10-6合格率达到95%以上、夹杂物不合比例在0.5%以下,为国内同类转炉工艺生产高品质轴承钢提供了宝贵经验。

关键词:轴承钢;精炼渣;氧含量;钛含量;纯净度

1 引言

近年来,我国高品质轴承钢生产技术水平提高较快,但大多生产厂与国际先进水平相比仍有较大差距。石钢公司轴承钢多年来稳定供货SKF、铁姆肯等世界知名企业,但由于钢材中残余Ti、氧含量、非金属夹杂物含量较高,与国内外先进企业存在差距,生产的钢材一直只能作为世界知名企业的低端产品使用。

国内外先进企业多采用电炉或100t以上转炉加RH工艺生产高品质轴承钢。由于石钢公司转炉容量小,且采用VD进行真空处理,钢中的夹杂物和气体含量的控制成为困扰高品质轴承钢生产的难题。针对现有工艺进行研究优化,通过60t转炉→LF→VD→CC工艺流程生产出高品质轴承钢具有重要的现实意义。

2 高端轴承钢冶炼实践

2.1原辅料及钢包Ti含量控制

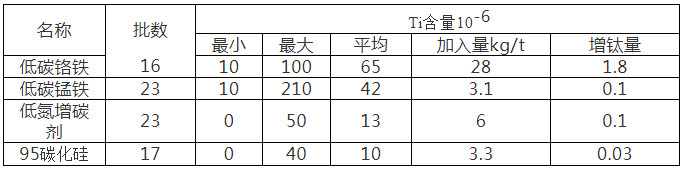

低钛轴承钢中的钛是以10-6级的微量存在于钢中的,任何可能带入钛的原料都会对钢液的含钛量造成巨大的影响,因此必须严格控制入炉钢铁料、合金料及造渣材料的原料的钛含量。表1、表2分别为合金及渣料增钛对Ti含量影响。

表1 合金增钛对Ti含量影响

表2 渣料增钛对Ti含量影响

其中合金平均增Ti量2×10-6;目前渣系下精炼终渣对TiO2有一定的溶解吸附能力,其中低钛预熔渣<精炼终渣不构成增钛,低硅钢包覆盖剂超过了精炼终渣的溶解能力,拉钢完毕应及时倒渣防止粘附与包壁增加下一包钛含量,中包吸渣剂与钢液没有混冲不够成增钛。

钢包的使用是控钛的关键,冶炼高品质轴承钢使用的钢包上炉冶炼钢种钛含量≤50×10-6时,可有效降低精炼过程增钛。当使用上炉Ti>50×10-6钢种钢包时,精炼过程增Ti量3-5×10-6。

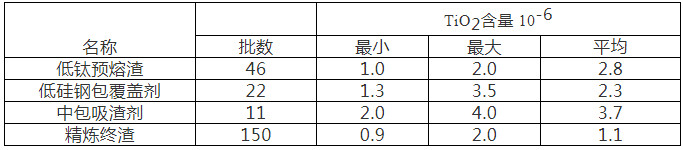

2.2炉后钢水扒渣技术

在转炉出钢过程中,从出钢开始直至出钢结束,在这一系列过程中,都将存在一定的涡流作用,从而亦不可避免地将转炉内的钢渣带入到钢包内,不仅污染钢水,还将造成钢中钛含量升高。钢水扒渣除将出钢过程带入钢渣扒除外,还将合金中Ti的氧化产物去除,提高了钢水的纯净度,稳定了精炼渣系,同时起到了降钛作用。扒渣炉次平均钛含量较未扒渣炉次降低5×10-6,如图1所示。

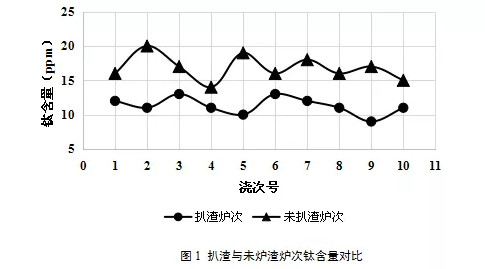

2.3优化精炼渣系

高碱度渣对钢水的脱硫能力较强,生产的轴承钢的硫含量可以小于0.002%,同时,该渣系吸附Al2O3类氧化物夹杂能力也较强,具有较强的脱氧效果。研究表明,提高炉渣碱度有利钢液脱氧。降低渣中的SiO2含量,有利于降低钢中的溶解氧和全氧含量。图2为日本学者研究的轴承钢氧含量与精炼渣碱度的关系。

采用高碱度精炼渣系的可以实现降低渣中SiO2的活度,抑制下式反应发生:(SiO2)+4/3[Al]=2/3[Al2O3](夹杂物)+[Si]

高碱度精炼渣中CaO含量高、活度高,而SiO2含量较低、活度则较低,从而实现抑制SiO2与钢中铝的反应,减少Al2O3夹杂物的生成,提高钢水的洁净度,实现低氧洁净轴承钢生产。

通过对国内外轴承钢生产经验的借鉴及石钢自身过程工艺的总结,最终得以确定生产高纯净度、低氧轴承钢的生产工艺及所需的高铝系高碱度精炼渣。

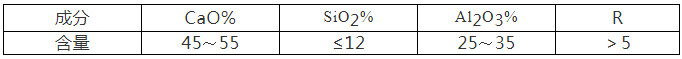

炉前出钢过程加入铝强脱氧,减少SiO2生成,同时提高渣中Al2O3,保证设计渣系的实现,高铝系高碱度精炼终渣成分控制如表3:

表3 轴承钢终渣成分控制表

2.4精炼过程参数优化

钢液中夹杂物的上浮速度与钢中夹杂物含量的多少及搅拌能量密度有对应的关系,必须合理处理好吹氩搅拌的压力、流量、时间、耗量、气泡大小、钢液温度、透气砖的位置、熔渣的组成等关系,研究表明,精炼过程先大后小的吹氩气模式有利于夹杂物的去除,前期300~350Nm3/h大吹气量使钢中的夹杂物碰撞长大,后面再继续大气量,效果已经不太明显,本已经碰撞长大的夹杂物有可能重新分开,后期大吹气量容易钢液裸露,造成二次氧化及卷渣,因此后期150~200Nm3/h小气量吹氩有利于防止新生夹杂的产生,从而提高了去除夹杂物的效果。

精炼后期吹入小流量氩气,氩气形成的细小分散的气泡,这些气泡容易吸附钢中的细小的非金属夹杂物,从而一起上浮除去。如果软吹流量较大,大流量的氩气会形成许多气泡带,减少了细小分散的氩气泡的数量,对夹杂物的去除不利。

VD软吹结束后,为了更好的去除夹杂物,增加15~20min静置时间,使钢水中的夹杂物在没有外部影响的情况下自然上浮去除。

2.5连铸生产工艺优化

2.5.1钢包到中包保护浇注

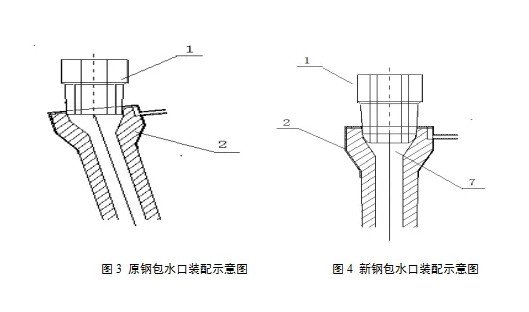

钢包到中包一般采用长水口保护浇注,但当长水口在浇注过程中有一定倾斜量时,长水口和钢包水口接触面其中一侧会产生较大的间隙,会造成接触面密封效果差,从而导致防止钢水二次氧化效果不佳。为了提高浇注过程中的密封效果,减少钢水二次氧化,开发设计了一种新型钢包水口,如图4所示。

在原钢包水口底部增加高度为30mm的球面结构,球面直径为钢包水口下端的外径直径,在长水口倾斜浇注(倾斜角度<10度)时,钢包水口与长水口接触面依然可以保持为面接触,在长水口浇铸过程中减少钢水吸气二次氧化。

2.5.2钢包下渣控制

钢包下渣,钢包渣进入中包会造成钢水的污染,容易形成夹杂物。因此,引进了钢包下渣检测系统,能够有效的防止钢包下渣。

钢包浇注后期,由于钢包底部存在旋涡,不可避免的会在钢水中卷入部分钢包渣,根据经验及计算制定了钢包剩钢3-4t的措施,通过钢包下渣检测系统、钢包称重系统,保证钢包渣不进入中包,污染中包钢水。

3 结论

(1)通过使用含钛低的合金料及渣料,同时优化钢包使用能够有效降低钢种的Ti含量。

(2)通过炉后钢水扒渣工艺,可降钛5ppm左右,实现钢材Ti含量≤13××10-6合格率达到95%以上。

(3)通过调整精炼渣系,优化工艺参数,改进连铸设备,大大提高了钢水纯净度,氧含量达到6××10-6以下,夹杂物不合比例在0.5%以下(夹杂物要求:A细≤1.0、A粗≤0.5、B细≤1.0、B粗≤0.5、C粗≤0、C细≤1.0、D细≤1.0、D粗≤0.5、DS≤1.0)。